在當今的汽車車身設計中廣泛使用數字模型對提升整車設計開發有著巨大的作用,在曲面造型領域中,Class A曲面早就成為各大汽車廠商普遍關注的話題。尤其是近年來,隨著對高品質的不斷追求,在設計能力達到的同時,也對企業製造能力提出了更高的目標。尤其是對於國內大多數的汽車模具製造廠商,如何判斷數據以及回彈補償前後的曲面質量顯得尤為重要。因此,對Tebis軟件進行曲面質量的檢測修復與重構的應用研究有著十分重要的價值。

Tebis CAD系統相關概念

曲線設計原則

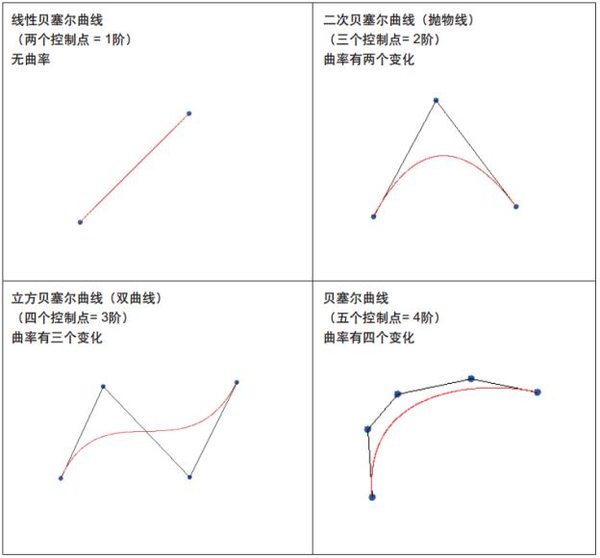

Tebis用貝塞爾曲線從數學上描述曲線。曲線由形成控制多邊形的控制點來修改。通常控制點在曲線外。移動其中一點即可影響整個樣條線的幾何結構,這也使得曲線的精確調整比較繁瑣。因此Tebis提供了更便捷的方法,控制點和多邊形僅用於後台進行數學描述,而用曲線上的臨時點控製樣條曲線。

曲線階數

曲線控制點的數量-1確定了曲線階數。階數還表示樣條線曲率有多少變化。應盡量不要使用階數超過6的樣條線,以降低曲線複雜度。

分段

複雜的自由曲線通常是分段的。這意味著它們是由結合在一起的單個曲線分段組成的。移動控制點可改變曲線的整個幾何結構。從而將曲線自動分解為多個分段,每個分段各自也是低階貝塞爾曲線。改變一個分段最多只影響其相鄰分段。

過渡條件

點連續過渡(銳邊)G0

如果單個曲線的參考多邊形的最後分段之間的角度不等於180°,則過渡只是點連續。兩條曲線連接的地方產生銳邊。

相切過渡G1

如果最後的參考多邊形元素之間的角度為180°,則曲線之間的過渡是相切的(同時也是點連續的)。例如:在兩條曲線或線之間以標準半徑修圓。

恆定曲率過渡G2

如果參考多邊形的最後兩段具有特定的配置,則過渡是恆定曲率。最後的分段必須形成180°的角(即它們必須相切)。同時,每條曲線的多邊形的倒數第二段必須與相關最後一段呈同樣角度。一條曲線末端的曲率與另一曲線開始處的曲率相同。

曲面重構原則

曲面元素

曲面是構造整個數據的基本元素,用參數S/T表示,一般情況下曲面的S/T向參數值為0-1。

曲面段數和階數

曲面S/T方向上的不同階數,分別等於該曲面在S/T方向上的控制點數。

在Tebis BRep優化曲面模塊的曲面選項卡中控製曲面元素的參數設置。S/T方向分別定義分段數量和位置,並指定所需的階數。通過階數控制每個分段的控制點數,即控制點數量=階數+1。

曲面幾何連續性

曲面幾何連續性指的是兩個曲面在邊界處曲面之間的幾何連續性,一般包括點連續(G0)、相切連續(G1)、曲率連續(G2)。

Tebis BRep優化曲面模塊對曲面幾何連續性的修改有著很好的支持。技術人員可以通過相應的功能設置來調整曲面的幾何連續性。

曲面差值分析

在更改曲面幾何連續性或其他參數時,分析功能項實時更新曲面修改前後之間的差異值。

參考:顯示當前曲面與原始曲面間的距離

間隙:顯示當前曲面與連接曲面之間的最大間隙

銳邊:顯示當前曲面和連接曲面之間的最大切線度誤差。

G2:顯示設定G2連接條件與最佳G2連續性的最大偏差。按理想值來看,此數值=0是最好的。

Class A曲面一般要求

Class A曲面既滿足結構工程上的條件(包括滿足結構件的佈置、滿足成型工藝、降低生產成本等)又精確表達造型意圖的光順曲面。對於光順曲面的研究結論有很多,大體可歸納如下:

- 大面之間滿足G2連續;

- 特徵倒角面滿足G2連續;

- 大面控制點最多控制為7*7的四邊面,且曲率為單凸,即同一個方向。

根據以往各大汽車製造廠商的一般經驗和標準,曲面面片構造的一般原則如下:

數據公差

一般所發布的A級曲面數據缺省位置公差≤0.002mm,角度公差≤0.05°。

曲面數據建模要求

- 所有基礎面在構建時應該≥理論的相交區域;

- 曲面延伸時不能有不可預見的扭曲,可延伸長度不應小於10%;

- 曲面應該修剪到所需零件邊界且能夠根據要求的公差縫合,基礎面的相交線光順且不扭曲;

- 面片控制點應該排列均勻、規則,面片之間的控制點排列應保持矢量方向一致且控制點網格不應有波浪形狀;

曲線質量要求

- 一條曲線的控制點應在該曲線的同側且曲線不應有波浪形態;

- 曲線控制點一般不超過8個控制點,保持6個控制點以內為佳;

- 關於Y0平面對稱相切相交於Y0平面的曲線在Y0處的夾角和間距都應為0;

- 曲線段最小長度>0.1mm;

- 構成圓弧的曲線節點處必須無尖角、偏離或重疊的情況產生,同時曲率變化應具有平滑的特徵,不應出現斷差和錯位;

- 相交曲面拼合處曲線切率變化≤0.02°,交線處曲線間距≤0.002mm;

- 盡量用較小的階數創建大塊曲面(基準面),曲面S/T向的段數一般為1,一般階數≤8X8,倒圓角處≤6X8;

- 曲面邊界形狀盡量創建規則四邊形,禁止創建三角形或多邊形。

曲面之間連續性要求

- 曲面窄邊最小長度≥0.1mm;

- 構成曲面之間無夾角,偏離和層疊;

- 至少G2連續,汽車外表面主要外觀面區域,關於Y0平面對稱且相較於Y0平面的所有曲面,要求G3連續;

- 曲面之間的連續性必須滿足位置偏差≤0.002mm,角度偏差≤0.01°,曲率偏差≤0.05。

應用實例

以某車型發動機罩外板為例,採用Tebis V4.0軟件的BRep模塊功能進行曲面質量的檢測修復和重構。

評估項目

| |

評估項目 |

備註 |

| 1 |

控制點檢查 |

檢查面的控制點,均勻整齊且矢量指向一致 |

| 2 |

Highlight檢查 |

間隙是否均勻,變化趨勢是否一致,是否有突變 |

| 3 |

特徵線檢查 |

是否符合造型意圖,追查1和2出現的原因 |

| 4 |

Section檢查 |

看曲率是否連續 |

| 5 |

Edges檢查 |

看曲面邊界線條是否平順,有無扭曲 |

| 6 |

Surface Check檢查 |

檢查間隙和切線夾角的具體數值 |

| 7 |

曲面質量檢查 |

其他參數對曲面進行檢查 |

| 8 |

拔模分析及曲率分析 |

曲率分析無突變,拔模分析無閉角 |

控制點檢查

通過Tebis BRep優化曲面功能檢查每一張曲面的基準面控制點,確認方向是否一致。

曲面區域連續性檢查

Y0平面曲面區域要求G3連續,因此通過Tebis BRep質量模塊中的線曲率功能檢查曲面之間連續性。實際檢測ABCD四處區域曲率達到G3連續。

Highlight檢查

通過Tebis BRep模塊反射分析功能檢查數據光照反射狀態,初步檢查曲面斑馬紋走向及曲面連接處是否光順平滑過渡。實際檢測整體區域斑馬紋光順狀態良好。

特徵線檢查

對於產品設計而言,特徵線檢查主要是確認產品造型特徵部位是否符合設計要求;對於模具製造而言,特徵線檢查主要是確認有無明顯的扭曲或其它明顯差異的地方。實際檢測EFG(E'F'G')特徵線區域無明顯扭曲和差異。

Section檢查

通過Tebis BRep模塊質量功能檢測曲面高斯曲率,通過顏色區別曲率反向狀態。在模具製造過程中,曲面曲率特別影響後續曲面加工品質,因此在設計或製造初期確認曲率狀態的同時及時與設計部門溝通結果是否正確。

Edges檢查

檢查曲面邊界線有無明顯扭曲且是否平順。通過Tebis BRep模塊將數據轉換成點線表現形式,此舉便可以很容易的確認曲面邊界平順情況。

Surface Check檢查

檢查曲面間隙及曲面間切線夾角是否符合設計標準,通過Tebis BRep模塊質量分析功能檢測具體數值。實際檢測間隙>0.002mm共計90處,銳邊>0.01°共計45處。

曲面質量檢查和修復

Tebis提供專業的Class A曲面檢查模板“template_class_a_criteria”,用戶可以根據模板參數自動檢測數據潛在問題。

Tebis同時還提供專業的自動修復功能,將問題數據依據驗收標准進行修復,用戶可以自行挑選需要修復的選項。

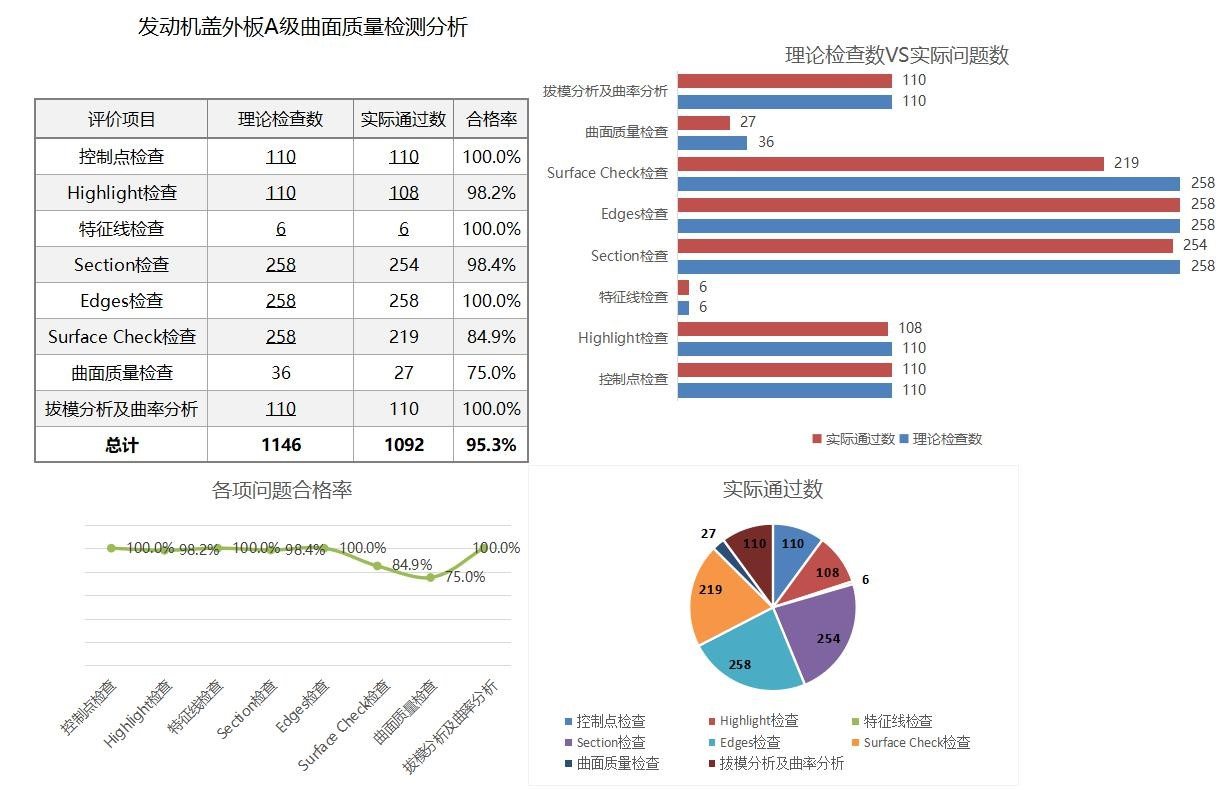

經自動修復後,得出的最終結果如下圖所示,剩餘未修復選項根據問題點提示手動進行修復。

評估結果

根據Tebis的Class A檢測修復功能,我們將評估結果作出如下圖總結:

結束語

通過上述理論和實際案例的結合驗證,尤其是對Class A曲面設計的描述,可見現代汽車設計與模具製造對曲面設計的苛刻要求。Tebis BRep模塊的相應功能為汽車車身設計及模具製造質量保證提供了極其豐富的手段和曲面品質檢驗和修復手段,它已越來越廣泛地應用於世界各大汽車公司及模具製造商產品設計及生產製造上。