網絡數據首先在Tebis中被篩选和修整。然後便可以開始層壓件模具的設計。工程師門為前保險槓、後保險槓、門檻和車輪罩共設計了4套模具,並對泡沫毛坯進行銑削。MSDesign公司模具製造部負責人Christoph Schneeberger對Tebis混合建模的強大功能和靈活性給予高度評價:“使用Tebis我們可非常便捷地在掃描數據基礎上進行智能的擴展設計。Tebis一大亮點是,網格與曲面元素彼此結合,使逆向工程方便快捷,再繼續使用CAM模塊可以連續完成銑削加工”。

掃描工作完成後一周,用於製造樣車安裝件的第一批模具就被加工出來,可供使用。短短幾天之後,就可對生產的層壓板和直接從泡沫銑削而成的尾翼進行噴漆,並構造菲亞特500 Cup樣車。

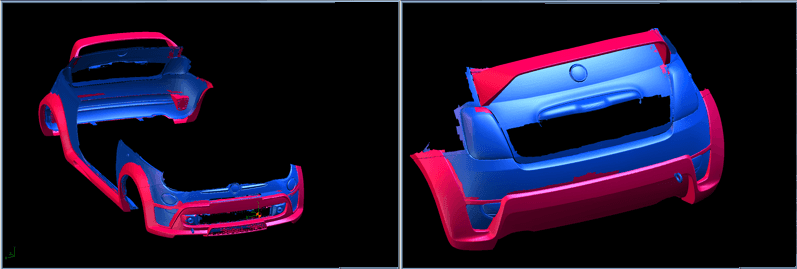

掃描結果在Tebis中以網格形式顯示:藍色是原始Fiat 500汽車的表面,而紅色代表油泥建模的車身改裝件。

“我們使用Tebis還只有兩年半的時間”,Christoph Schneeberger說,“但在Fiat 500 Cup的項目中的我們將整體速度提高了60 %至70 %。Tebis具有科學合理的操作界面,易於操作。我們的學員只需接受了Tebis諮詢兩週的培訓就可獨立工作了”,他補充說到。目前MSDesign公司已使用三套Tebis軟件,Christoph Schneeberger激動地告訴我們說:現在從掃描數據處理到設計再到銑削的整個過程,無論是3+2軸還是5軸,都可在一個系統中實現。