目前公司有50多名员工正使用Viewer。当我们向他们询问有何建议时,他的回答是:“你应该从整个过程去考虑问题:从工件设计到刀具再到机床,从切削流程模拟到资料汇编,孤立的解决方案没有什么意义。Tebis的整套解决方案有显著优势。即使从成本角度来看,这个解决方案也是物有所值的”。2007 年,Hummel-Formen公司安装了Tebis的仿真器模块:它可以模拟整个铣削流程。与真实生产不同的是它只需要很少的时间,并且可以显示可能的碰撞及超行程,不会造成实际的损失。仿真模块也比往往非常昂贵的“试错”方法要方便经济。电极设计模块也是顺利生产的因素之一:电极设计可以通过现有的CAD数据自动进行。

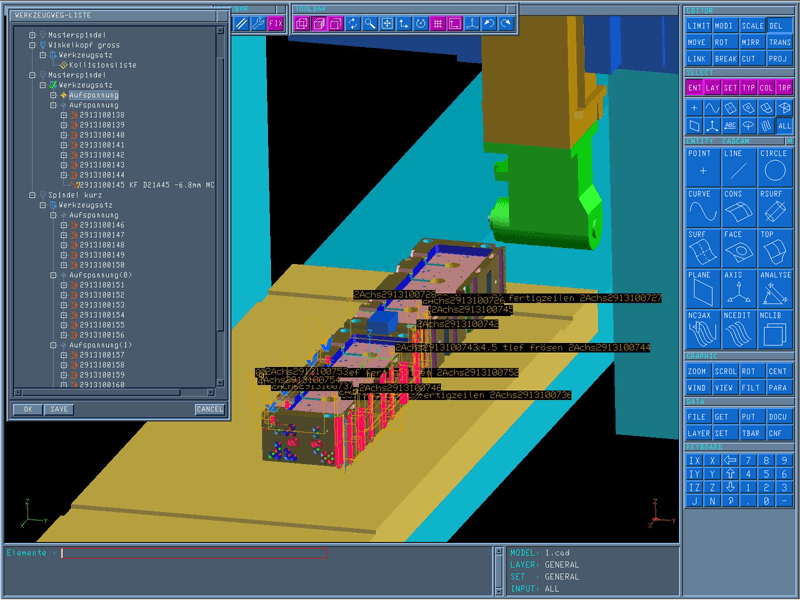

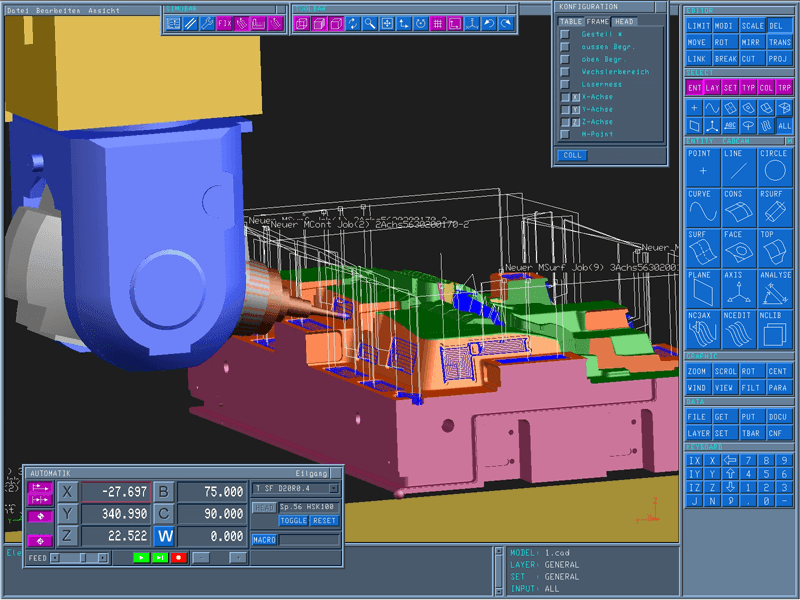

機床操作人員可在顯示器上檢查每個操作步驟、邊界條件及其影響和作用。

機床操作人員可在顯示器上檢查每個操作步驟、邊界條件及其影響和作用。

仿真模塊避免了“試錯”做法,能夠檢測後續工序和可能的碰撞風險。

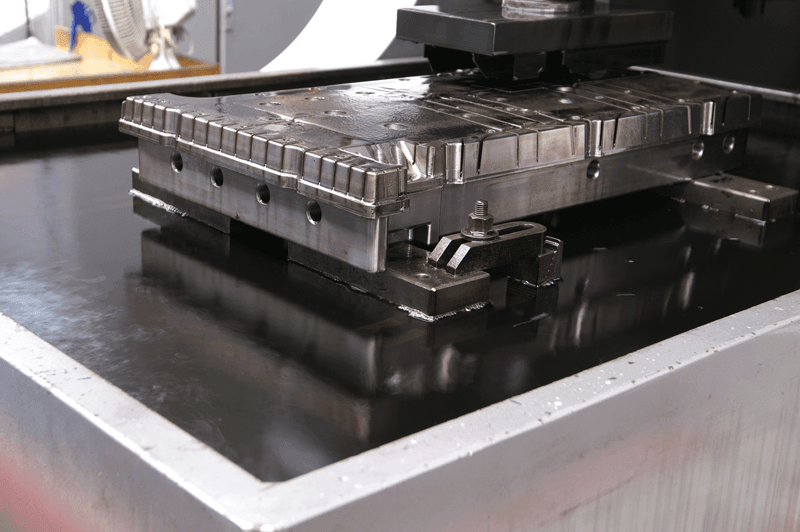

程序還補充了電火花加工之外的區域,如底座和刀柄延長部,它們是後續生產流程所必需的。利用數據管理系統可以方便的管理程序。配有坯件托盤系統的Röders RFM 760負責26個石墨電極的自動化生產。現在,Hummel公司的機床幾乎全天候運行。“從技術上來說這是一個里程碑。由於碰撞或觸發限位開關而導致機床停機現象,隨著對流程的改進而成為過去”,Hummel說。“這樣,我們可以縮短高達30%的流程時間,這特別有利於我們的客戶”。

電極設計模塊自動生成電火花加工的CAD數據。

電極設計模塊自動生成電火花加工的CAD數據。