數位化解決方案是大勢所趨,不可避免

單件和小批量加工領域變得越來越複雜,這會不斷提高對製造流程的規劃、控制和最佳化要求。

如果公司決定現在進行數位轉型,則可能需要重新審視和調整組織結構以及製造流程。

大多數公司已經意識到迫切需要採取數位轉型行動。特別是中小型公司,其中一些公司仍在機床上進行編程,為此常常感到不堪重負,他們面臨著各種各樣的困難:

- 數位化策略更適合大公司

- 日常業務無法留出充足的時間來應對變革

- 實施似乎過於複雜

- 數位化解決方案需要很大的前期投入

- 員工或管理階層對數位化望而卻步

- 缺乏啟動專案的主動性

但公司必須重新思考:越來越多的專家面臨退休,卻沒有合適的人員可以接替他們的工作。熟練工更易跳槽,或長期承受巨大壓力。仍然有一些經驗豐富的員工照常處理生產訂單,他們通常知道如何解決問題或能夠隨機應變。

問題是:當這些專家或經驗豐富的員工離開時,他們寶貴的製造知識也會隨之流失。然後,製造流程的多個環節就會出現問題。

熟練工短缺帶來的典型影響

專業製造知識

- 經驗豐富員工短缺

- 沒有足夠的員工來維持和分享公司的專業製造知識

- 本公司未記錄或保留其製造知識

CAM程式設計

- CAM程式設計可能非常耗時

- 即使對於類似的任務,其結果的品質和所付出的努力也存在很大差異

生產

- 無法在需要時獲得正確的材料、夾具、刀具、數控資訊等

- 工具機生產力不足

- 工具機不適合加工任務

- 加工時間過長

- 工具機損壞導致生產延誤

- 滿足交期的相關問題

- 對有波動的訂單量和新要求的反應速度慢

如果您的情況符合以上一點或多點,則應採取行動。

如果您不採取數位化解決方案來糾正潛在的問題,這些問題就會捲土重來。製造業的熟練工短缺問題正在加劇。但是,與其他行業一樣,可以透過數位化和智慧化解決方案從根本上解決企業用工難的問題。

數位轉型:以加工刀具為例的正面影響

數位化不一定是複雜和混亂的。企業透過數位化解決方案在多個方面受益。他們透過比競爭對手更有效率、更具成本效益的方式進行製造,從而提高品質、提升客戶滿意度。數位化還有另一面:它有助於降低複雜性,使其更易於理解。數位孿生就是一個很好的例子。

1980年代中期,刀路首次在個人電腦上進行程式設計。如果沒有真實製造環境的虛擬表示,複雜的電腦輔助數控程式設計是無法想像的。當時,這些包括3D CAD模型、簡單的銑刀和後置處理器。多年來,虛擬製造環境的呈現越來越真實:完整的銑削、鑽削、車削刀具、3D機床頭、工具機模型、單元和夾具。目前,虛擬和真實製造環境一一對應,優化加工製程和加工參數,透過優化模擬實現簡化數控編程和提高安全性。

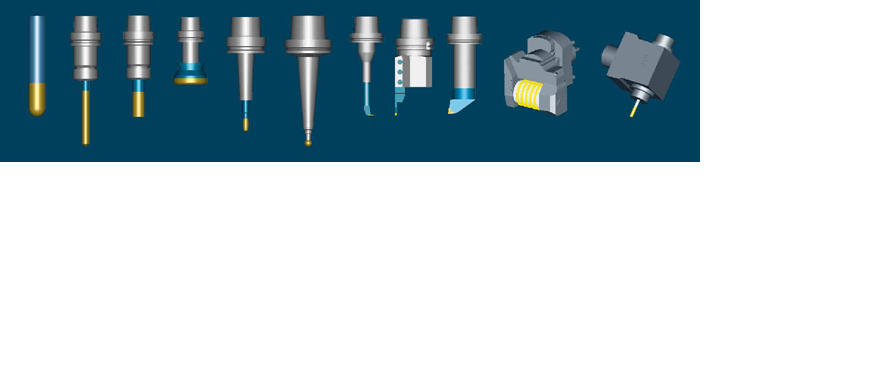

銑刀數位化

從簡單的銑刀到基於組件的銑削、鑽削和車削刀具(包括銑刀、刀座、加長桿和刀架)、再到帶有整合單元的3D刀具。

數位化:值得投資的兩個領域

儘管可以輕鬆計算出對一台新工具機的投資,但數位化似乎是一個涉及多個未知因素的領域。即使每家製造企業的運作方式不同,但潛在的活動領域是相同的。這些透過實踐得到證實的例子不僅展示了其運作方式,而且證明了其有效性。

- 生產數位化

- 具有長度、直徑和類型等特徵的3D刀具組件,以及技術資料(包括精確的切削資料)

- 工具機及所有組件及運動特性

- 單元和夾具

- 後置處理器,確保加工中心透過數位孿生鏡像技術確保安全性

- 1:1復刻運動方式

里程碑1:透過數位孿生鏡像技術在虛擬製造環境中與真實製造環境一一對應。

正面成果

- 使用更少的人力進行製造

- 簡化數控編程

- 更好地模擬和碰撞檢查帶來更高的安全性

- 透過重新裝夾實現精確的零件傳送

- 更好地利用工具機潛能

- 新機床刀具可以更快地整合到當前製造環境中

- 製造知識數位化的先決條件,從而實現標準化和智慧化的NC編程

- 製造知識數位化

- 將數控程式設計師和工具機操作人員的專業知識結合起來

- 將幾何體模板中的典型流程用於進行設計和製造準備

- 具有相同加工順序的類似製造任務,包括策略

- 數控文檔模板

里程碑2:將公司的完整製造知識儲存在虛擬製造經驗資料庫中,隨時可用。

正面成果

- 擁有自己的成熟製造知識的資料庫

- 不斷地擴展和優化模板

- 可以利用CNC程式設計師和製造專家的經驗優化製造流程

- 更快培訓新員工

- 製造任務和工具機相匹配

- 確保製造結果具有品質一致性

- 透過更好地規劃和計算工作量來優化工具機利用率

- 靈活應對客戶和市場的新需求

透過數位化輕鬆過渡到CAD/CAM智能化

這些重要投資會帶來額外的正面成果。在Tebis製造經驗資料庫中實現製造環境數位化、將製造知識儲存在模板中之後,即奠定了智慧數控程式設計的基礎。

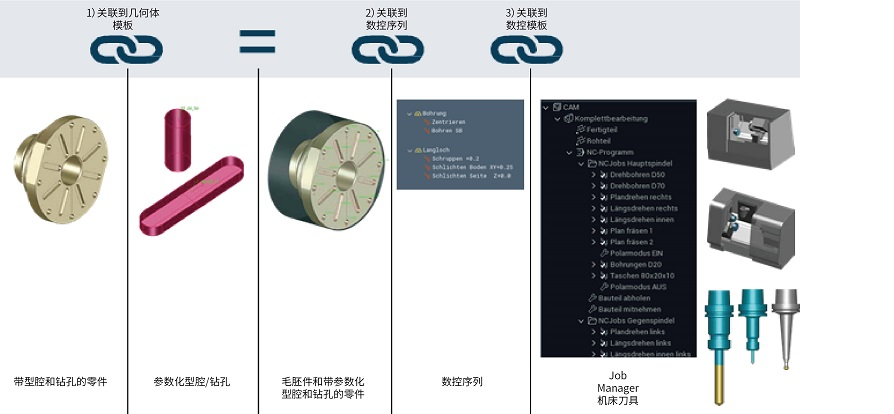

例如,CAD/CAM系統智慧地將這兩個領域關聯起來,以智慧設定常規流程。

下一個里程碑:所有加工步驟實現結構化和標準化,並作為智慧化範本和流程儲存在CAD/CAM系統中。員工可以重複存取這些內容。

正面成果

- 透過智慧化數控編程緩解熟練工短缺帶來的影響

- 縮短CNC編程時間

- 智慧工件提供製造流程相關信息

- 提高工具機利用率:面向工具機的CAM編程,無需在機床上進行數控編程

- 更快培訓新員工

- 透過安全的CNC程序,降低錯誤率

- 使用最新CAD和CAM模板,整合各個製造專案的成熟經驗

- 保持高品質製造的一致性

面向工具機的CAM程式原則

如本範例中的簡單鑽削和型腔加工操作所示,透過基於智慧模板的合適CAD/CAM軟體,數控編程可以實現更大程度的智慧化。

- 將CAD幾何體與幾何體模板關聯起來

- 將CAD幾何體與庫匹配並分配製造訊息

- 設計幾何體智慧生成加工幾何體

- 將加工幾何體與標準化加工順序關聯起來

- 所含加工策略適用於數位化製造環境中工具機的正確刀具,包括切削數據

- 整合的Tebis數控模擬產生經驗證的數控程序

快速取得成功

製造環境的數位化和製造專業知識是製造領域變革過程的重要先決條件,您可以根據公司的具體需求逐步實施變革。您可以採取謹慎、循序漸進、具有針對性的方法,利用現有資源迅速透過數位化解決方案獲益,而不會讓自己或員工感到不堪重負。

- 將盡可能多的工作步驟儲存在虛擬世界中。這讓您的專家能夠從常規任務中解脫出來,有更多時間研究工藝,同時新員工可以藉助Tebis智慧模板和經驗證的方法快速上手。

- 確保縮短產出時間,並顯著提高效率和品質。

- 標準化使許多事情變得更加容易。例如,您可以根據有用的標準(例如幾何體、加工順序或複雜性)對零件進行分類,同時也簡化智慧化加工的設定。

- 您可以保持競爭力,並為中期和長期變革奠定基礎。例如,您可以將實現製造流程數位化作為第三個里程碑。

如何從Tebis智慧製造數位化解決方案中獲益?我們將共同分析企業熟練工短缺的挑戰和影響,制定具體有效的措施實現車間和製造經驗數位化,為企業創造更大的價值。