在模具行業中,一般將零件外表面稱為A級型面(以下簡稱A面),即表示必須達到最高品質的型面,不允許存在任何表面質量缺陷(以下簡稱A面缺陷),因此每套外覆蓋件模具在調試階段,調試人員都會將大部分人力、物力、時間投入到解決A面缺陷的工作中去。2012年,隨著模具中心在模具數據處理階段首次系統地引入模面工程,作為重要組成部分的A面缺陷修復技術被運用在了VW373側圍項目中並取得了良好的效果。在其後的時間內,模面中心編程室通過不斷地學習、研究、擴展,逐漸摸索出了一些自主獨創且較為有效的方法,可以獨立完成A面缺陷修復工作,同樣能達到消除理論A面缺陷。

A面缺陷分析

1. 型面檢測方法

在著手修復A面缺陷之前,首先要了解如何辨別A面缺陷。缺陷的表現形式雖然五花八門,但歸根結底,其種類無非是曲率發生突變、曲面內部或外部存在連續性問題兩類,因此可以將A面缺陷分為曲率缺陷、連續性缺陷兩大類,而在模具中心廣泛使用的軟件中,一般都具備檢測這兩大類缺陷的高斯曲率及斑馬線檢測功能。為了便於描述,下文的所有演示內容均在Tebis軟件環境下進行。

1.1 高斯曲率檢測

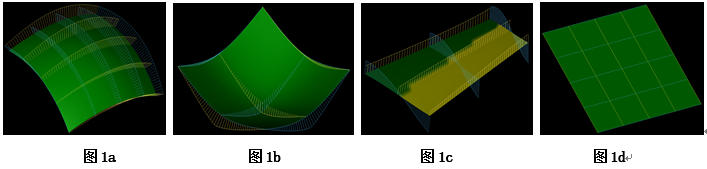

首先介紹一下各類曲率的概念及曲率梳的含義。曲率按照在曲面上的正負關係,共可分為4種,分別是全正曲率(圖1a)、全負曲率(圖1b)、正負曲率(圖1c)以及零曲率(圖1d);而曲率梳的長短則代表了曲面彎曲的程度,曲率梳越長表示曲面越彎曲,曲率梳越短則表示曲面越平坦。

從圖1a來看,曲面上的T方向曲率線(簡稱T線,黃色,下同)以及S方向曲率線(簡稱S線,藍色,下同)都呈現外拱趨勢,且曲率梳都位於曲面上方,說明曲面T、S方向為正正曲率時,該曲面被標為綠色;從圖1b來看,曲面上的T線和S都呈現內凹趨勢,曲率梳都位於曲面下方,說明曲面T、S方向為負負曲率時,該曲面同樣會被標為綠色,但曲率梳方向與正正曲率相反;從圖1c來看,曲面上的T線位於曲面上方,說明該曲面在T方向是正曲率,而S線則一半位於曲面上方,一半位於曲面下方,說明該曲面在S方向是正負曲率各佔一半,說明曲面T、S方向部分為正正曲率、部分為正負曲率時,正正曲率部分會被標為綠色,而正負曲率部分則會被標為黃色;從圖1d來看,由於平面不存在任何曲度,因此其上的T線和S線都處於零位位置,是一條直線,說明零曲率的平面 是由綠色標示。

1.2 斑馬線檢測

斑馬線檢測通過軟件模擬光源照射在零件表面形成的反光效果來觀察曲面的內部、外部連續性狀態(圖2)。斑馬線的觀察方式較為簡單,只需旋轉零件即可從任意角度觀察零件表面狀態,但由於本功能的檢測結果不像高斯曲率檢測一般容易發現缺陷,因此需要觀察者對零件數據有比較豐富的缺陷判斷經驗,才能較為快速、準確地找出問題區域。

2. 型面缺陷辨別分析

通過高斯曲率以及斑馬線這兩種檢測手段,可以對數據的曲率、連續性及曲面扭曲程度一覽無遺,因此表面缺陷也可以對應檢測手段分為曲率缺陷和連續性缺陷兩種。

3. 曲率缺陷

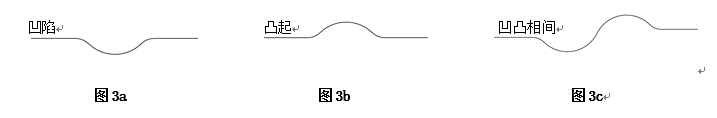

曲率缺陷主要以凹陷(圖3a)、凸起(圖3b)或凹凸相間(圖3c)的形式出現。無論哪一種曲率缺陷,都會在油石打件時顯現出癟塘、波紋等表面質量問題,嚴重影響表面質量評分。

2.2 連續性缺陷

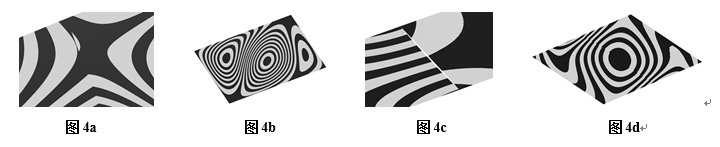

連續性缺陷可主要細分為內部連續性及外部連續性缺陷。內部連續性缺陷指曲面內部存在斷裂(圖4a)、扭曲等缺陷(圖4b);而外部連續性則指各曲面的交界處存在縫隙(圖4c)、錯位等缺陷(圖4d)。

需要注意的是,無論高斯曲率檢測還是斑馬線檢測功能都存在檢測盲點,因此在檢測任何零件數據時,都必須將這兩種檢測功能結合使用才能準確發現缺陷區域、分析缺陷形成原因,之後才能對症下藥找到解決缺陷的方法。

A面缺陷修復方法

通過上文了解關於如何檢測、辨識缺陷的說明後,下面將開始介紹A面缺陷修復方法。但首先有一點必須明確,那就是並非所有缺陷都有必要修復,缺陷修復的前提是修復變動量(以下簡稱變動量)不能過大,變動量越大則數據修復後的狀態與理論狀態偏差越大,可能會造成零件匹配性下降、零件造型走樣等嚴重問題,因此為穩妥起見,一般將變動量控制在0.15mm以內,即如果缺陷修復後型面最小變動量大於0.15mm,則放棄對該區域的修復嘗試,維持原樣,因此在下文中出現的所有修復方法都是在滿足這一前提下施行的。

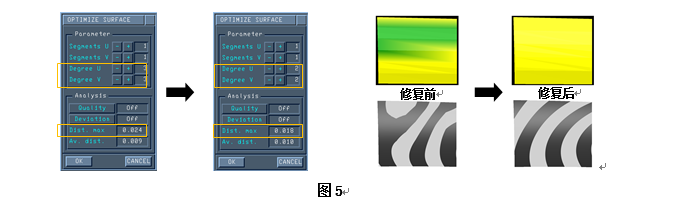

1. 自動優化法

即運用曲面自動優化功能消除缺陷。這種修復方法使用OPT功能,通過增減曲面內部U、V線(指曲面內部的U方向、V方向框架線,下同)等級,軟件會根據輸入的參數自動優化曲面,達到消除缺陷的目的。在調整U、V線等級時,“Segments”級數應保持在“1”,否則曲面內部將會斷開,因此只需增減“Degree”級數即可。在增減“Degree”級數時,盡可能使U、V方向等級一致,這樣可以保證曲面的規整性,等級選擇應從“2”級開始,因為級數越低得到曲面越光順(“1 ”級為平面,不建議選用),同時注意下方的“Dist. Max”(最大偏差值)參數欄,若選擇“2”級後,該欄數值仍在可接受範圍內,則可以點擊確定,若超出可接受範圍,則增加級數,以此類推,直至偏差值可以被接受(圖5)。另外在修復後,新曲面的邊界位置可能會出現變動,因此還要與相鄰曲面進行順接以消除縫隙、保證曲面連續性。

本方法由於是自動修復,無法人工干預,因此越大、越複雜的曲面修復後的偏差就越大,故一般只適用於形狀規則、面積較小的曲面修復。另外,本方法對缺陷曲面四周的相鄰曲面也有一定要求,相鄰曲面必須自身(尤其是邊界處)沒有表面缺陷,同時相鄰曲面的高低落差也不能過大,不然修復後的新曲面無論如何也無法在與相鄰曲面順接後仍然能夠保持一致的曲率走勢或者良好的曲面連續性。

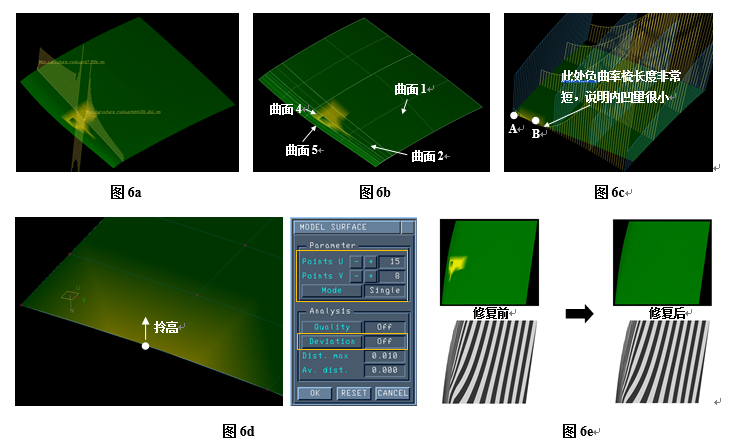

2. 定點調整法

即採取手動定點調整的方式消除缺陷。這種修復方法使用MODEL功能(配圖),根據缺陷的範圍大小,通過增減U、V方向上的控制點數(Points U/Points V),使控制點落在缺陷區域,再通過抬高或者壓低控制點達到消除缺陷的目的。注意在增減控制點數時,控制點不可過密也不可過疏,過密會造成修復區域過小,無法覆蓋整個缺陷區域;而過疏則相反,會造成範圍過大的曲面變動,破壞了部分原本良好的曲率走勢,甚至可能形成新的表面缺陷。因此一般來說,當表面缺陷的範圍很小時,可選用“Single”(單點獨立)模式;而當表面缺陷範圍較大時,則宜選用“All”(多點聯動)模式。

以圖6a為例,這是C-Model車型側圍B柱上的一塊型面,從圖中可以看到在中部靠左的位置出現了一小片黃色標示的區域,從截麵線情況來看,曲率梳在綠色區域都呈現外拱狀態,而在黃色區域發生了翻轉,呈現內凹狀態,因此可以判定這是一個凹陷缺陷,其範圍涉及5個曲面,在此分別將它們定義為曲面1、曲面2、曲面3、曲面4以及曲面5(圖6b)。其中曲面1和曲面5位於缺陷邊緣,負曲率區域小,易於修復,而曲面2、曲面3和曲面4則分攤了大部分缺陷區域,直接修復會使曲面處於沒有參照物的狀態,導致操作者無法在修復過程中確定修復方法是否正確,因此修復工作應當從曲面1、曲面5著手,先構建出修復基礎,再逐步修復曲面2、曲面3和曲面4。通過高斯曲率分析,可以發現曲面1的S方向曲率梳正常,而T方向則在缺陷處呈現一小段內凹狀態,說明曲面1在A點有略微上翹形成了負曲率,為了消除這個負曲率,有兩種方案可供選擇,一是在A點將曲面壓低,二是在B點將曲面拎高,考慮到壓低A點將同時影響曲面1兩條邊界的位置,故此處適宜選用B點拎高的方案(圖6c)。打開MODEL功能,根據負曲率的範圍大小以及曲率梳長短,將U、V控制點數分別調整為“15”、“8”,點擊選中如圖6d所示的點位,向上拎高0.01mm左右即可消除負曲率,曲面5的情況與曲面1類似,不再贅述。當曲面1、曲面5都被修復後,曲面2、曲面3、曲面4就能以這兩個曲面為基礎開始修復工作,在修復過程中操作者可以根據自身習慣採取諸如優化曲面、定點調整、新建曲面等各種方法消除負曲率,只要保證最終結果如圖6e一般沒有負曲率、曲面連續性好即可。

本方法由於是手動修復,可自定義修復變動量及修復範圍,因此對曲面的大小和形狀沒有要求,但因為每次只能通過一個點位的帶動進行調整,所以當曲面上存在多個表面缺陷重疊的情況時,操作者就難以判斷正確的抬高、壓低點位,本方法的適用性將大大降低,應當考慮使用其他方法。

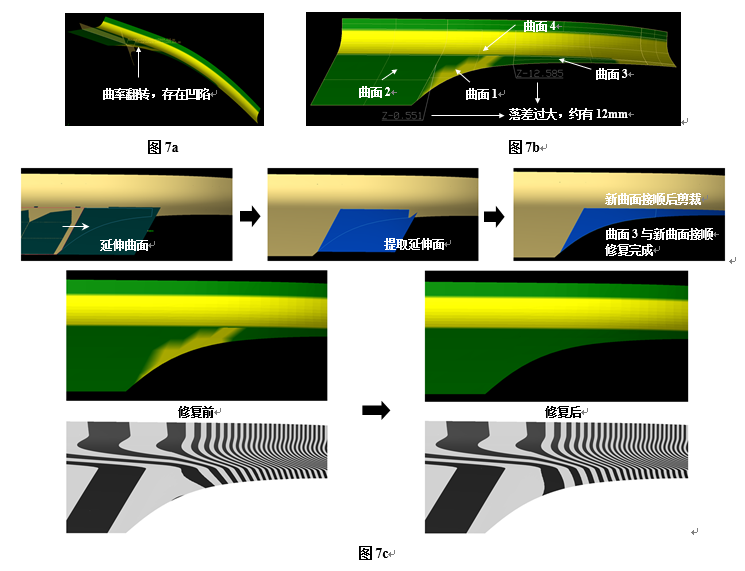

3. 相鄰曲面延伸法

即利用相鄰曲面的延伸面替代缺陷曲面的方法。本方法只需使用簡單的曲面延伸功能即可操作,重點在於操作者判斷應該從哪一個相鄰曲面提取延伸面,原則上應選擇符合型面整體曲率走勢的大曲面作為延伸面來源,這樣可以保證新曲面不會出現曲率問題,同時也保證了至少一邊的曲面連續性不會發生問題,剩下的幾邊則要求相鄰曲面與修復後的新曲面接順。

以圖7a為例,這是C-Model車型側圍尾燈區域的一塊型面,從圖中可以看到在中部出現了一片黃色標示的區域,從截麵線情況來看,曲率梳在綠色區域都呈現外拱狀態,而在黃色區域發生了翻轉,呈現內凹狀態,因此可以判定這是一個凹陷缺陷。該缺陷範圍雖然只涉及1個曲面(定義為曲面1),但從相鄰曲面(分別定義為曲面2、曲面3、曲面4)的高低落差來看,曲面2和曲面3之間的落差過大,達到了12mm左右,僅靠調整曲面1無法修復缺陷,必須連帶調整曲面2或曲面3(圖7b)。從整體佈局來看,曲面2相對曲面3的重要性更高,且自身面積也較大、不易調整,因此適宜將曲面3作為連帶調整對象,曲面2則作為延伸面提取對象。刪除曲面1,將曲面2延伸至合適大小後沿原邊界線截斷,把分離出來的延伸面恢復成可編輯的Surface曲面(以下稱為新曲面),由於是延伸面的關係,因此新曲面與曲面2之間的連續性必定優良,只需同曲面4順接即可,而後便可按照原有的邊界線剪裁新曲面,這樣便完成了缺陷主體的修復,再將曲面3與新曲面順接即可完成全部修復工作(圖7c)。注意在修復過程中,應在施行每一步後都做一次高斯曲率檢測,以觀察當前步驟是否達到了預期效果,如果發現問題也容易找出原因,從而修正缺陷修復思路,避免前功盡棄。

本方法由於是使用延伸面來消除缺陷,必然會涉及到周邊曲面接順的問題,因此時常需要與上文介紹的另兩種方法搭配使用,才能獲得比較滿意的結果。

作者:

倪為華(上汽大眾汽車有限公司)